Os principais tipos de testes de motores de indução

Motores de indução vem com um rotor de gaiola ou com um rotor de fase. Estes últimos são usados com mais frequência na partida com uma carga no eixo (guindastes, elevadores, etc.). Existem vários testes de motores assíncronos, por exemplo, testes de aceitação, que são realizados antes do comissionamento e após o reparo. Se o motor elétrico foi modernizado, ele será submetido a testes de tipo, confirmando a capacidade de operar um motor assíncrono ou outro para a finalidade a que se destina e fixar suas novas características de carga. No artigo abaixo, dissemos aos leitores do site Elecroexpertcomo o teste funciona e quais documentos são regulamentados.

Comissionamento

PUE (Regras de instalação elétrica) regula os testes de aceitação antes de colocar o motor elétrico em operação (parágrafo 1.8.15). Os programas de teste e o número de dispositivos que serão expostos (de um lote) são estabelecidos pelo padrão ou pela TU para um tipo específico de mecanismo. O seguinte é verificado:

- A capacidade de ligar o motor elétrico sem pré-secar os enrolamentos (para motores elétricos com tensão nominal de até 1 kV ou mais).

- Resistência de isolamento.

- Verificação dos enrolamentos do estator aplicando uma tensão aumentada da frequência industrial. Cada enrolamento é verificado separadamente (com dois outros conectados ao gabinete). Se não houver cabos das bobinas, é permitido verificar completamente o enrolamento.

- Medição da resistência dos enrolamentos a uma corrente contínua. Para identificar conexões de baixa qualidade, falhas entre turnos, erros no diagrama de conexão. Também para remover os parâmetros necessários para o cálculo de modos, transições e reguladores.

- Motor em marcha lenta sem carga (o mecanismo de acionamento não está carregado).

- Operação do motor elétrico sob carga.

Após a execução do trabalho, é elaborado o ACT e o Relatório de Teste do motor de indução da gaiola de esquilo (ou outro tipo de motor). O protocolo deve indicar os parâmetros e valores obtidos, bem como as medidas tomadas, o local e a composição dos participantes. Ao mesmo tempo, a verificação deve ser realizada por especialistas com um grupo de acesso de pelo menos IV e com licenças para realizar essas atividades.

Durante a operação

Testes de motores elétricos durante a operação são necessários para a detecção oportuna de mau funcionamento e sua subsequente eliminação. Também para a segurança da produção, a operação de motores elétricos com um desvio é repleta de consequências negativas para as pessoas que servem carros elétricos.

Os testes são os seguintes:

- medição da resistência de isolamento, neste caso, para motores com tensão superior a 1000V, é medido o coeficiente de absorção dos enrolamentos do estator;

- verificar a condição do isolamento;

- verificação dos enrolamentos do estator aplicando uma tensão aumentada da frequência industrial;

- medição da resistência dos enrolamentos a uma corrente contínua;

- medir a folga entre o aço do rotor e o estator;

- medição de folgas de rótulas;

- verificação de patógenos;

- medição das características de vibração dos rolamentos;

- medição do percurso axial do rotor;

- na presença de um refrigerador de ar, são realizados testes hidráulicos;

- verificação da operação do motor sob carga;

- verificação da manutenção das hastes (somente para HELL com rotor de gaiola de esquilo);

- verifique ED no modo inativo ou com um mecanismo de acionamento sem carga.

No vídeo abaixo, você pode ver vários métodos de verificação:

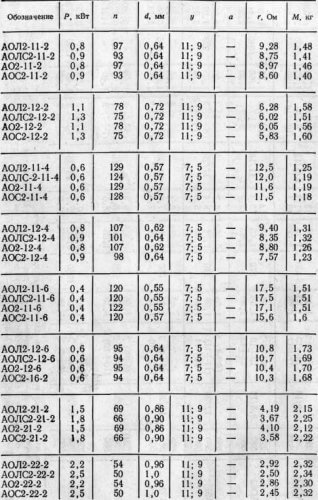

A resistência dos enrolamentos é apresentada na tabela nos catálogos dos fabricantes de máquinas elétricas ou em referências. A resistência de isolamento admissível é geralmente 1 MΩ por 1 kV de tensão de alimentação. As máquinas alimentadas por 380V podem funcionar se a resistência do isolamento não for inferior a 500 kOhm.

De acordo com os resultados, um ato e protocolo também são elaborados. Além disso, os parâmetros da máquina elétrica são registrados no log de teste.

Testes após reparo

Antes do início dos reparos, são realizados testes de pré-reparo para detectar com precisão os componentes do motor de indução. O objetivo é identificar os motores que entraram na auditoria por engano ou apresentar um pequeno defeito que pode ser corrigido imediatamente.

No processo de reparo, são executados testes operacionais (controle operacional), cujo objetivo é identificar erros, materiais ou peças de baixa qualidade e eliminação oportuna das observações identificadas. Antes de tudo, a importância do controle operacional se deve a uma redução no período de reparo (se não for realizado, se houver uma montagem defeituosa, o reparo será atrasado), o segundo motivo é a redução nos custos de reparo.

Se o controle operacional não for realizado, por exemplo, quando o estator ou rotor for rebobinado (na presença de um defeito de metal ou fio), o mau funcionamento já poderá ser detectado nos testes após o reparo, isso levará a um aumento significativo no custo de manutenção. Um estande de inspeção abrangente não apenas reduz o período de controle operacional, mas também simplifica bastante sua implementação.

Após grandes reparos, são realizados testes de aceitação (se as características elétricas e magnéticas foram alteradas, são realizados testes de tipo).

Documentos normativos

Na operação, a inspeção e manutenção de motores elétricos pode ser guiada pelo livro N.M. Slonim “Testes de motores assíncronos durante o reparo”, que descreve os métodos de sua implementação. Apesar da edição de 1980, o livro contém informações relevantes. Os métodos de teste para motores de indução estão descritos em GOST 7217-87, é válido, o texto foi atualizado em 04/06/2015 e foi reeditado em 2003. Além disso, o PUE e o PTEEP também fornecem um programa de teste para máquinas elétricas CA.

É aqui que concluímos nossa discussão sobre este tópico. Se você tiver alguma dúvida ou apenas quiser adicionar material, escreva nos comentários abaixo do artigo!

Leia também: