Por que os contatos são aquecidos e o que isso pode levar a

Causas de mau contato

O mau contato pode ocorrer devido a brocagem ou torção terminal inadequada (a propósito, eles são proibidos pela PUE), com conexão direta de alumínio com cobre, por influência do meio ambiente. Todos esses fatores afetam igualmente a qualidade do contato e seu aquecimento. O problema está aumentando resistência de transição entre partes vivas, ou seja, fios ou pneus.

Se os contatos estiverem mal apertados, a resistência aumenta. Como resultado do aumento da resistência, de acordo com Direito de Joule-Lenz a quantidade de calor gerado também aumenta. Como resultado, o metal se expande. A densidade de contato é violada e, após o resfriamento da junção, a resistência se torna ainda maior. Como resultado da expansão dos condutores após o resfriamento ao estado inicial, o grampo terminal ou a densidade de torção enfraquecem.

De acordo com o PUE, a norma de resistência de contato é o valor máximo permitido de 0,05 Ohm. É verificado usando um milímetro com uma classe de alta precisão (erro de pelo menos 0,01 Ohm).

A segunda razão é o enfraquecimento da torção devido às vibrações. Por estresse mecânico, a conexão dos condutores pode enfraquecer. O contato piora, a resistência é maior, como resultado, temos aquecimento dos compostos de contato, o que contribui para a deterioração da situação.

A terceira razão é a umidade. Os condutores são oxidados por isso, e as consequências são as mesmas que nos casos anteriores.

A quarta razão é a irresponsabilidade da fiação. A torção do alumínio com cobre não deve ser permitida - esses metais estão longe um do outro em uma série de tensões. De um curso de química, sabe-se que, neste caso, a corrosão ocorre como resultado da eletrólise e apenas contribui para o aumento da resistência e do aquecimento.

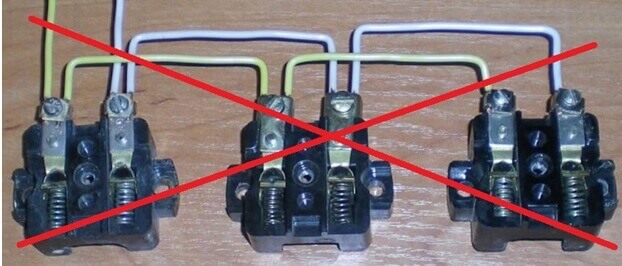

Como já mencionado: torção como tal, é proibido e o contato direto do alumínio com o cobre ainda mais. No caso de uma conexão parafusada entre fios de metais diferentes, uma arruela deve ser colocada. Melhor ainda, use blocos de terminais, como os agora populares. Wago, para uma carga doméstica, são suficientes, mas para a instalação da iluminação - são ideais.

Quanto maior a resistência, mais calor é liberado, isso leva ao fato de que os compostos não apenas oxidam, mas também causam uma camada de queima na superfície, o que agrava ainda mais a situação.Na melhor das hipóteses, a corrente simplesmente para de fluir através dessa conexão, você obtém um circuito aberto.

Exemplos da prática: soquetes, máquinas automáticas, interruptores de faca

O primeiro caso é de pontos de venda: problemas com pontos de venda são uma causa comum de incêndios em apartamentos. O aquecimento dos contatos no soquete pode ocorrer devido à má tração dos fios durante a instalação ou ao afrouxamento do grampo de parafuso de tempos em tempos. Isso acontece especialmente com frequência ao instalar tomadas com um loop, então a primeira tomada no circuito é especialmente quente.

Nesse circuito, em cada uma das tomadas, é necessário conectar dois pares de fios, um de entrada e outro de saída. É claro que esse método de conexão economiza a quantidade de cabos durante a instalação, mas pode complicar significativamente a vida no futuro, porque toda a carga está em uma linha.

Além disso, se fios de seções diferentes são conectados em um grampo, a placa de pressão é inclinada e isso reduz a confiabilidade dos dispositivos elétricos. Um fio com uma seção transversal grande será apertado firmemente, mas com uma seção transversal menor será frouxamente ou geralmente saltará com o tempo. Como resultado, pode ser obtido um aumento do aquecimento dos compostos de contato.

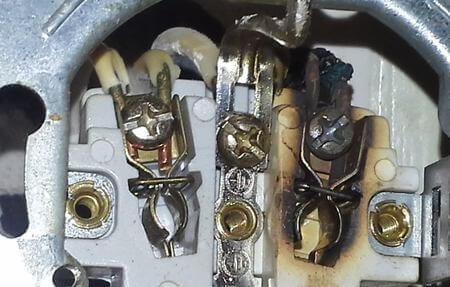

O segundo caso são os disjuntores. Particularmente relevante é o problema nas máquinas instaladas em um trilho DIN, alimentadas por uma única entrada por meio de jumpers. Em geral, os terminais dos disjuntores são planos e arredondados, também depende de como as conexões esquentam. A área de contato é maior, mais o terminal segue a forma do condutor. Como resultado, mais cedo ou mais tarde, você verá esta imagem:

Importante! Se os núcleos dos cabos forem multi-wire, você deve primeiro usar dicas ou lata-los com solda. Caso contrário, o grampo do disjuntor (e qualquer outro terminal) achatará o fio, tal conexão aquece e não é muito confiável.

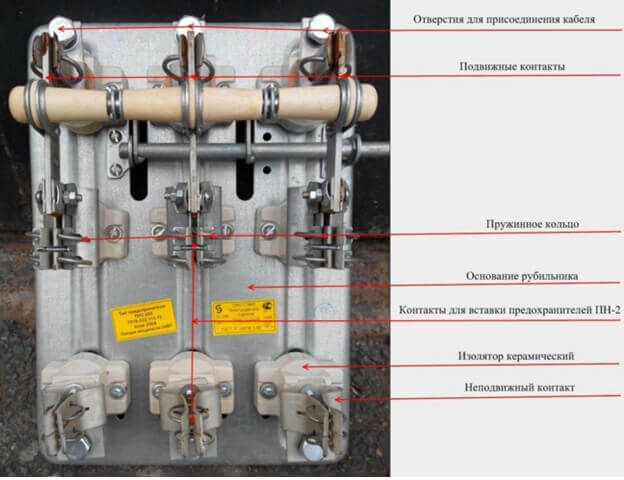

Outro caso é um interruptor de faca. Freqüentemente, em disjuntores e postos de solda, são usadas conexões parafusadas e grupos de fusíveis. Seu uso é típico para construção e produção, onde você frequentemente precisa conectar e desconectar equipamentos. Em grandes armários elétricos, também é instalado um disjuntor e os consumidores são conectados aos barramentos através de fusíveis.

Os grampos dos parafusos são visíveis na parte inferior. O consumidor está conectado a eles, é importante usar terminais de cabos deste tipo:

O segundo problema é o enfraquecimento e o aquecimento do contato das facas; aqui você precisa verificar sua entrada completa na peça de acoplamento e prensar se estiver quebrada.

Como medir a temperatura de aquecimento por contato

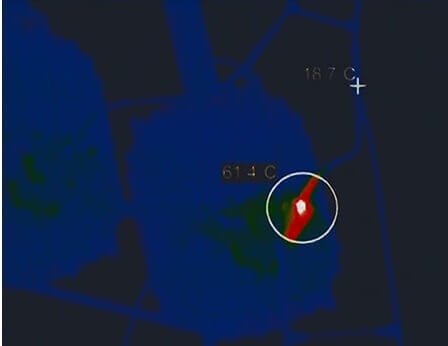

A maneira mais segura é usar pirômetros sem contato ou termovisores. Eles captam radiação infravermelha. O calor é radiação infravermelha.

Uma matriz especial de termovisor detecta radiação na faixa de infravermelho e exibe uma imagem visual na tela. Ambos os métodos permitem determinar o aquecimento sem desligar a tensão, o que é extremamente importante ao examinar e diagnosticar linhas de alta tensão. A foto mostra como os elementos de rede esquentam:

A principal condição para um contato confiável é a ausência de depósitos e óxidos de carbono, conformidade com as regras de instalação, uso de ponteiras e crimpagem firme dos contatos. Caso contrário, ocorrerá aquecimento e perda de contato. Siga todas essas dicas e você evitará problemas no futuro.

Será útil ler: